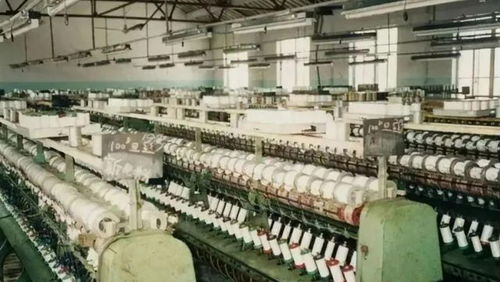

近年来,纺织服装行业普遍面临“招工难”的困境。据人社部数据显示,2023年纺织业用工缺口高达30%,且呈现持续扩大趋势。令人费解的是,在如此严峻的用工形势下,许多企业主却对“机器换人”持观望态度,这种现象背后隐藏着多重复杂因素。

技术改造投入巨大。一台自动缝纫设备动辄数十万元,完整的智能生产线投资可达数百万元。对于利润率普遍不足5%的传统纺织企业而言,这笔投资风险极高。某服装厂老板坦言:“我们算过账,引进自动化设备后,至少要5-8年才能回本,期间还要承担技术更新换代的风险。”

柔性生产需求制约自动化。当前服装消费趋向个性化、小批量,生产线需要频繁更换款式。现有机器的适应性仍显不足,难以应对复杂多变的服装款式。浙江某纺织企业负责人表示:“我们每天要换3-5个款,机器人调试时间比人工培训还长。”

技术人才储备不足。智能化设备需要专业运维团队,而既懂纺织工艺又掌握自动化技术的复合型人才极为稀缺。广东某制衣企业的人力资源总监透露:“我们高薪招聘设备工程师半年,合适人选寥寥无几。”

行业特殊性也是重要考量。纺织服装的某些环节,如面料检验、复杂款式缝制等,仍依赖老师傅的经验和手感。一位从业三十年的老师傅说:“机器可以替代简单工序,但对面料质感、版型调整的判断,还是需要人工经验。”

值得注意的是,部分企业已开始探索渐进式改造路径。如先在前道工序实现自动化,保留后道精加工的人工环节;或采用“人机协作”模式,在关键岗位配置智能辅助设备。这种“小步快跑”的策略,既缓解了用工压力,又控制了投资风险。

专家建议,政府应加大政策扶持力度,通过设备补贴、税收优惠等方式降低企业改造成本;同时加强产学研合作,开发更适合纺织服装行业的专用设备,推动行业实现高质量转型升级。